تفاوتهای نبشی فابریک و پرسی

نبشیها را بر اساس نحوه تولید، به دو دسته نبشی پرسی و نبشی فابریک تقسیم میکنند. هر کدام از این انواع نبشی، از نظر روش ساخت، ویژگیها و کاربردها با یکدیگر متفاوت هستند که در این مقاله به توضیح در مورد هر یک و سپس به بیان تفاوتهای آنها میپردازیم.

نبشی چیست؟

نبشیها یک نوع مقطع فولادی هستند که از دو سطح مقطع عمود بر هم (مانند حرف L) تشکیل شدهاند. این عضو فولادی معمولاً به دو روش نود گرم و سرد ساخته میشوند. برخلاف تصور و باور اکثریت که تصور میکنند نقش اصلی نبشیها در ساختمانسازی، اتصال بخشهای مختلف به یکدیگر است، باید بدانیم که نقش اصلی نبشیها در واقع «یکنواخت کردن توزیع بار برای جلوگیری از تخریب سازه» است.

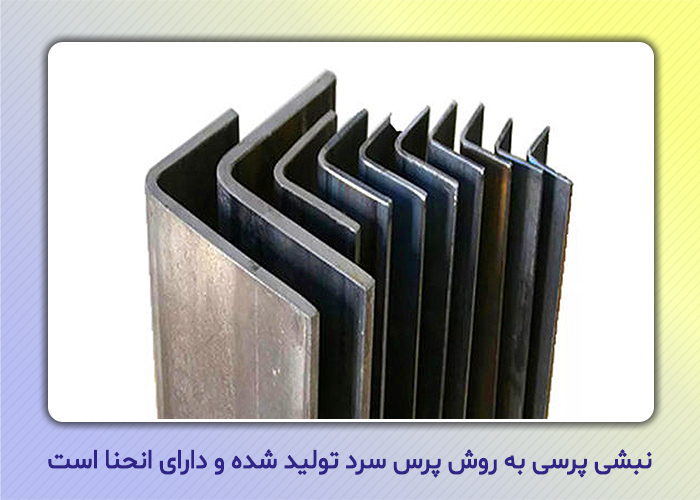

نبشی پرسی

پایه و اساس ساخت این نوع نبشی، پرفیل نورد سرد است. همانطور که از نام آن هم پیدا است، ساخت این نوع نبشی شامل پرس کردن، فشاردهی و شکل دادن است. برای ساخت نبشی پرسی از یک ورق از جنس آهن (ورق سیاه یا ورق روغنی) استفاده میشود. این ورق معمولا طولی در حدود 6 متر دارد که آن را شکل داده و به صورت نبشی در میآورند. بعد از برش، ورق آهنی را با استفاده از دستگاهی به نام رول فرمینگ، با روش نورد سرد به نبشی تبدیل میکنند.

بهتر است بدانیم که دستگاه رول فرمینگ از گیربکسهای متعددی تشکیل میشود و توانایی تولید ورقهای فولادی با ضخامتهای متفاوت را دارد. همچنین این دستگاه برای برش ورقها، به شکل گیوتین (قیچی) هیدرولیکی است که میتواند هر ورقی با هر ضخامتی را برش دهد و همچنین درجه برش و سرعت برش در این دستگاه کاملا قابل تنظیم است.

نبشیهای تولید شده در این روش عموماً به صورت بال مساوی هستند و زاویه داخلی آنها تا حد امکان 90 درجه در نظر گرفته میشود. جنس فولاد مورد استفاده برای تولید نبشی پرسی، معمولاً فولاد ساختمانی st37 (ورق سیاه) بوده که هزینه پایینتری به نسبت ورق روغنی دارد.

نبشی فابریک

برخلاف نبشی پرسی که نحوهی تولید آن نورد سرد بود، در تولید نبشی فابریک از روش نورد گرم استفاده میشود. در این روش اسلبها (تختالهای) گرم شده و گداخته را شکل میدهند. محصول تولیدی در این روش از نظر خواص مکانیکی بسیار متفاوت با محصولات پرسی است و به همین دلیل است که برش دادن، خم کردن و همچنین ایجاد سوراخ در این محصولات، بسیار راحتتر است.

برای ساخت نبشیهای فابریک، طبق استاندارد DIN1022 ابتدا بلوم (شمش فولادی) را که اندازههای مشخصی دارند، به کورههای مخصوص انتقال میدهند و آنها را حرارت میدهند. سپس یک مرحله آنها را نورد میکنند که این عملیات باعث افزایش طول و کاهش سطح مقطع این محصول میشود. سپس یک مرحله دیگر آنها را از قفسههای نورد میگذرانند تا به نبشی تبدیل شوند. در مرحله آخر، این مقاطع تولیدی را در سایزهای مختلف برش میدهند. بر خلاف نبشی پرسی که با عمل پرس تولید میشود، نبشی فابریک از ماده خام اولیه (تختال) شکل داده میشود.

تفاوتهای نبشی پرسی با نبشی فابریک

همانطور که قبلاً هم اشاره شد، از عمده تفاوتهای این دو نوع نبشی، تفاوت آنها در روش تولید است که میتوان گفت مهمترین تفاوت آنها نیز هست؛ زیرا خواص متفاوت این دو نوع محصول، عمدتاً به روش تولید آنها وابسته است. در جدول زیر برخی تفاوتهای این دو نوع نبشی بیان شده است.

برای تولید نبشی فابریک، مواد اولیه (شمش فولادی) را پیشگرم نموده و سپس نورد میکنند و در انتها نبشی به شکل نهایی خود از خط تولید خارج میشود. اما در تولید نبشی پرسی، تفاوت بسیاری حس میشود؛ به طوری که ورقهای فولادی را پرس میکنند تا زاویه 90 درجه گرفته و به شکل نبشی درآیند. از آنجایی که دمای محیط تولید نسبت به نورد گرم بسیار کمتر است، به آن نورد سرد میگویند.

علاوه بر موارد گفته شده، این دو نوع نبشی تفاوتهای دیگری هم دارند که در ادامه به آنها اشاره میشود.

تفاوت در شکل ظاهری

در نبشی پرسی به دلیل خمشدگی ورق، زاویهاش (آن قسمت از سطح مقطع که زاویه 90 درجه دارد) نسبت به نبشی فابریک کمی گردتر است. در نبشی پرسی ضخامت بالها از اول تا آخر یکسان است اما در نبشی فابریک ضخامت در طول بال یکسان نیست و در انتهای هر بال، ضخامت کمتر میشود.

تفاوت در کاربردهای انواع نبشی فابریک و پرسی

همانگونه که در جدول بالا مشاهده کردید، نبشی فابریک دارای استحکام بالاتری نسبت به نبشی پرسی است. به همین علت است که از نبشی فابریک در مکانهایی استفاده میشود که قرار است نبشی، بار و فشار زیادی را تحمل کند؛ اما از نبشی پرسی در مواردی که استحکام اهمیت کمتری دارد استفاده میشود، مثلا در صنایع خودروسازی، نبشی کشی ساختمان و ساخت لوازم خانگی.

تفاوت در خط تولید

برخی کارخانههای تولید نبشی، نبشی فابریک را تولید کرده و برخی دیگر که دستگاه رول فرمینگ را دارند، تولید نبشیهای پرسی را انجام میدهند. در کشور ما برخی شرکتها از جمله ذوب آهن اصفهان، نورد فولاد تهران، نبشی شکفته مشهد، ناب تبریز و ... هر دو نوع نبشی را تولید میکنند.

تفاوت در اندازهها

در تولید نبشی فابریک اگر سفارش در تناژ بالا نباشد، معمولا نبشی را با ضخامت، طول بال، و استانداریهای خاصی تولید میکنند. به تعبیری دیگر، ضخامت و اندازهها در نبشی فابریک ازپیشتعیینشده هستند و تا وقتی که مشتری سفارش نبشی با حجم بالا ندهد، این اندازهها بهسادگی سفارشیسازی نمیشوند.

اما در تولید نبشی پرسی این مشکلات وجود نداشته و به راحتی میتوان اندازهها را به دلخواه تغییر داد. مثلا در انتخاب ورق، میتوان از ورقهایی با ضخامتهای متفاوت استفاده کرد، یا اینکه اندازه بالهای نبشی را میتوان بهطور دلخواه تعیین کرد. با تغییر خط خمزن در دستگاه رول فرمینگ، میتوان اندازه بالها را سفارشیسازی کرد.

البته باید توجه داشت که دستگاههای پرسکاری از قدرت مشخصی برخوردار بوده و توانایی خم زدن ورق تا ضخامت مشخصی را دارند که معمولا این ضخامت حداکثر بین 5 تا 6 میلی متر است؛ و اگر دنبال نبشی با ضخامتی بیشتر از 6 میلیمتر هستید باید سراغ نبشیهای فابریک بروید.

کدام نوع نبشی بهتر است؟

با توجه به مطالب گفته شده، انتخاب نوع نبشی با توجه به محیطی که نبشی در آن به کار گرفته میشود، بستگی دارد. همچنین وزن نبشی و فشاری که قرار است تحمل کند، از اهمیت بالایی برخوردار است. از سوی دیگر، هزینهها و وزن سازه نیز در انتخاب نوع نبشی نقش دارند. شما میتوانید جهت دریافت مشاوره، با مشاوران فروش بازرگانی فرداد فولاد تماس بگیرید تا به شما در انتخاب و خرید نبشی در مشهد راهنمایی دهند. همچنین قیمت نبشی و نبشی برشی را میتوانید هر روز در کانال تلگرامی قیمت آهن آلات در مشهد مشاهده کنید.

نظرات کاربران